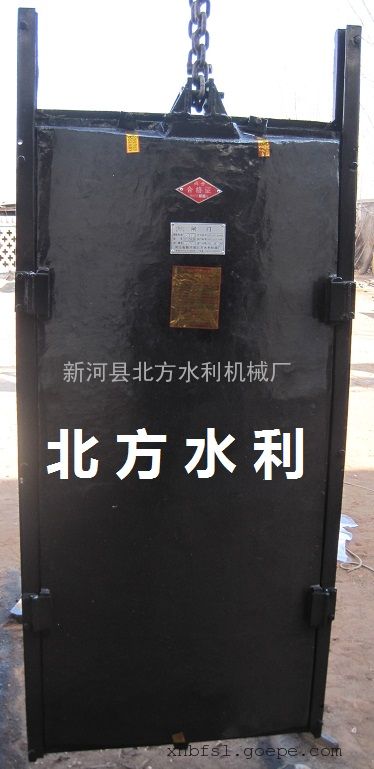

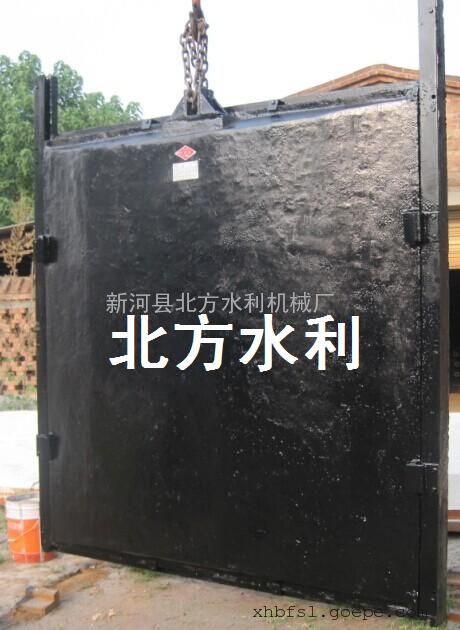

铸铁闸门检验标准

铸铁闸门应符合标准的要求,并按照规定程序批准的图样和技术文件制造。

1.铸件

1.1灰铸铁的机械性能应符合GB 9439规定。铸造铜合金的机械性能应符合GB 1176

铸铁闸门检验标准

铸铁闸门应符合标准的要求,并按照规定程序批准的图样和技术文件制造。

1.铸件

1.1灰铸铁的机械性能应符合GB 9439规定。铸造铜合金的机械性能应符合GB 1176规定。

1.2 铸铁件表面所附有的型砂、氧化皮、冒口、浇口和多肉等应清除干净。

1.3 主要铸铁件(如门框、门板和导轨)应时效处理。

1.4 铸件不允许有裂缝、疏松和浇不足等缺陷。如有气孔、缩孔和渣眼等缺陷时应补焊与修整,但必须保证铸件质量。

1.5 铸件的铸造偏差应符合GB 6414规定。

2.主要构件

2.1 门板

2.1.1 门板应整体铸造,闸孔在400mm及其以上时应设置加强肋。

2.1.2 门板应按*大工作水头设计,其拉伸、压缩和剪切强度的安全系数不小于5,挠度应不大于构件长度的1/1500。

2.1.3 门板的厚度应在计算厚度上增加2mm的腐蚀裕量。

2.1.4 闸孔尺寸在600mm及其以上时,门板的上端应设置安装用吊环或吊孔。

2.2 门框

2.2.1 门框应整体铸造,在*大工作水头下,其拉伸、压缩和剪切强度的安全系数不小于5。

2.2.2 门框的厚度应在计算厚度上增加2mm的腐蚀裕量。

2.2.3 对于墙管连接式圆闸门,其门框法兰的连接尺寸应符合GB 4216. 2的规定,法兰螺栓孔应在垂直中心线的二侧对称均布。

2.2.4 法兰螺栓孔d0的轴线相对于法兰的孔轴线的位置度公差Φt应符合表1的规定。

|

表 1 mm |

|

法兰螺栓孔直径d0 |

位置度公差Φt |

|

11.0-17. 5 |

< 1.0 |

|

22.0- 30.0 |

< 1.5 |

|

33.0- 48.0 |

< 2.6 |

2.2.5 墙管式闸门与墙管连接之间应设有止水垫片,其垫片应符合GB 4216.9及GB 4216.10规定。

2.2.6 墙式闸门与墙面接合的门框表面,应保持平整。

2.2.7 门框(含导轨)的任一外侧应机加工一条与导轨平行且贯通的垂线作安装闸门基准。

2.3 导轨

2.3.1导轨应按*大工作水头设计,其拉伸、压缩和剪切强度的安全系数不小于5。在门板开启到*高位置时,其导轨的顶端应高于门板的水平中心线。

2.3.2 导轨可用螺栓(螺钉)与门框相接,或与门框整体铸造。

2.4 密封座

2.4.1 密封座应分别置于经机加工的门框和门板的相应位置上,用与密封座相同材料制作的沉头螺钉紧固。在启闭门板过程中,不能变形和松动,螺钉头部与密封座工作面一起精加工,其表面粗糙度不大于3.2μm。

2.4.2 密封座工作表面不得有划痕、裂缝和气孔等缺陷。

2.4.3 密封座的板厚,应符合表2规定。

2.5 吊耳或吊块螺母

2.5.1 门板的上端应设吊耳或吊块螺母,以与门杆连接。吊耳或吊块螺母的受力点尽量靠近门板的重心垂线。在*大工作水头启闭时,其拉伸、压缩和剪切强度和安全系数不小于5。

2.5.2 吊耳可与门板整体铸造或用螺栓(螺钉)与门板连接。

|

表 2 mm |

|

闸门孔口规格 |

板厚 |

|

≤700 |

≥6 |

|

>700-1100 |

≥8 |

|

> 1100-2000 |

≥12 |

|

> 2000-3000 |

≥14 |

注:矩形闸门的密封座厚度以闸孔的长边尺寸为准。

2.5.3 吊块螺母与门板的连接结构,应能防止吊块在门板的螺母匣中转动,对于明杆式闸门,吊块螺母为普通螺纹,可用销或螺钉固定,对于暗杆式闸门,吊块螺母为梯形螺纹,与传动螺杆互为螺旋副。

2.6 传动螺杆

传动用螺杆应按*大工作开启和关闭力设计,其拉伸、压缩和剪切强度的安全系数不小于5,螺杆的柔度不大于200。

2.7 楔紧装置

2.7.1 在闸门二侧必须设置可调节的楔紧装置。楔紧副(如楔块与楔块、楔块与偏心销等)两楔紧面的表面粗糙度不大于3.2 μm。

2.7.2 楔紧件用螺钉(螺柱)分别固定在门板及门框上。

2.8 销轴与螺钉、螺栓等紧固件

所有装配螺钉、螺栓、螺母、地脚螺栓和销轴等应按*大开启和关闭力设计,其拉伸、压缩和剪切强度的安全系数应不小于5。

2.9 主要零件的材料应符合或不低于表3的规定。

|

表3 |

|

零件名称 |

材料 |

材料标准 |

|

门板 |

HT200 |

GB9439 |

|

门框 |

HT200 |

GB9439 |

|

密封座 |

ZCuSn5Pb5Zn5 |

GB1176 |

|

楔块 |

ZCuSn5Pb5Zn5或HT200 |

GB1176、GB9439 |

|

导轨、吊耳 |

HT200 |

GB9439 |

|

传动螺杆 |

1Cr13 |

GB1220 |

|

吊块螺母 |

ZCuSn5Pb5Zn5 |

GB1176 |

|

螺栓、螺钉、螺母、地脚螺栓、偏心销和销轴等 |

1Cr13 |

GB1220 |

3.装配

3.1 闸门总装后,应作适当调整,并进行2-3次全启全闭操作,保证移动灵活。当门板在全闭位置时,密封座处的间隙不大于0.1mm。

3.2 门板与门框导向槽之间的前后总间隙不大于1.6mm。

3.3 门板密封座下边缘应高于门框密封座下边缘,其相对位置应不大于2mm。

3.4 当门板在全闭位置时,门板与门框的各楔紧面应同时相互楔紧。

4.涂漆

4.1 在涂漆前必须清除毛刺、氧化皮、锈斑、锈迹、粘砂、结疤和油污等脏物。将浇口、冒口、多肉和锐边等铲平,保持表面平整光沽。

4.2 闸门非工作接触面的涂漆不得有起泡、剥落、皱纹和流挂等对外观质量有影响的缺陷。

4.3 当闸门用于给水工程时,应采用无毒耐腐蚀涂料徐装;当用于排水工程时.应采用耐腐蚀涂料涂装。

4.4 涂装要求必须符合YB 3211规定和油漆生产厂的使用说明进行。

5.试验方法与检验规则

5.1 密封面间隙检验

门板与门框密封座的结合面,必须清除外来杂物和油污,将闸门全闭后放平。在门板上无外加荷载的情况下,用0.1 mm的塞尺沿密封的结合面测量间隙,其值不大于0.1mm。

5.2 装配检验

将门板在门框内人座,作全启全闭往复移动,检查门板在全启全闭时的位置、楔紧面的楔紧状况和门板在导向槽内的间隙。用钢尺和塞尺等工具分别进行测量,其检验结果应符合3.2-3.4的规定。

5.3 渗漏试验

密封面应清除任何污物,不得在两密封面间涂抹油脂。将闸门全闭,使门框孔口向上,然后在门框孔口内逐渐注人清水,以水不溢出为限,其密封面的渗水量应不大于l.2 5L /min·m (密封长度)。

5.4 全压泄漏试验

订货单位需要进行本项试验时,可与制造厂协商。试验方法:可将闸门安装在试验池内或现场作全压灌水试验。采用计量器具(量筒、计时表等)检测密封面的泄漏量,其值应不大于1.25 L/min·m(密封长度)。

5.5 出厂检验

5.5.1 每台产品须经制造厂质量检验部门按本标准检验,并签发产品质量检验合格证,方可出厂。

5.5.2 订货单位有权按本标准的有关规定对产品进行复查,抽检量为批量的20%。但不少于1台且不多于3台。抽检结果如有1台不合格时应加倍复查,如仍有不合格时.订货单位可提出逐台检验或拒收并更换合格产品。

5.6 型式检验

5.6.1 有下列情况之一时可在闸孔尺寸300-600mm、700-1500mm、1600-2000mm和2100-3000mm范围内任选一种进行型式试验:a. 新产品试制时;b. 老产品转厂生产的试制定型鉴定;c. 如结构、材料和工艺有较大改变,可能影响性能时;d. 正常生产时,两年检验一次;

e. 产品长期停产后,恢复生产时。

5.6.2 型式检验项目

(1) 作门板挠度测定,应符合2.1.2要求。

(2) 作全压泄漏试验.应符合5.4要求。

6.标志

闸门的标志可直接在门板的背部铸造凸字或钉铭牌,其内容应包括制造厂名或厂标、闸门规格和工作水头等字样。

7.包装、运输及贮存

7.1 闸门在检验合格后,应清除表面的油污赃物和存留的水分。

7.2 在装运和贮存期内闸门应处于关闭状态,螺杆或螺纹部应涂油脂包扎,以防锈蚀和损坏。

7.3 闸门的发运方式由供需双方协商确定。包装应符合YB 3214规定,必须使闸门及附件固定,保证在运输途中不致因包装不慎而损坏。闸孔在600mm以上时,需用螺栓紧固或者紧固在一块滑座上,以便安全吊装。

7.4 出厂闸门应附有产品合格证、产品使用说明书及装箱单。

7.4.1 产品合格证应包括下列内容:

a. 制造厂名和出厂日期;b. 产品名称、型号及规格;c. 工作水头;d. 依据标准、检验结果和检验日期;e. 出厂编号;f. 检验人员及检验负责人签章。

7.4.2 产品使用说明书应包括下列内容:

a. 制造厂名;b. 用途和主要性能规格;c. 作用原理和结构说明;d. 标有主要外形尺寸和连接尺寸的安装图;e. 主要零件材料;f. 维护、保养、安装和使用注意事项;g. 可能发生的故障和消除办法;h. 附件清单。

7.4.3 产品装箱单包括下列内容:

a. 订货单位和合同编号;b. 制造厂名和出厂日期;c. 产品名称、型号及规格;

d. 产品数量和净重;e. 所附文件的名称和份数。

产品装箱单位加盖制造厂装箱检验员的印章及检验日期。

7.5 贮存

产品应保存在通风的库房或遮篷的场所内。放置必须整齐,不得互相挤叠和露天存放,以防变形、损坏和锈蚀。

7.6 保修期

闸门在投入使用一年内,但不超过发货后18个月,制造厂应对其材料缺陷、制造质量以及在正常使用中所损坏的零部件负责保修。保修期内制造厂应免费修理或更换。

扫一扫,手机浏览

扫一扫,手机浏览